Kod QR

Produkty

Skontaktuj się z nami

Telefon

E-mail

Adres

Nr 22, Hongyuan Road, Guangzhou, Prowincja Guangdong, Chiny

W konkurencyjnym środowisku nowoczesnej produkcji automatyzacja i inteligencja stały się podstawowymi siłami napędowymi w zakresie poprawy wydajności produkcji i zmniejszenia kosztów operacyjnych. Zwłaszcza w dziedzinie obróbki CNC arkuszy akrylowych i dokładność procesu ładowania i rozładunku bezpośrednio wpływają na ogólną zdolność produkcyjną i jakość produktu linii produkcyjnej. Tradycyjna metoda ładowania i rozładunku ręcznego często staje w obliczu problemów o niskiej wydajności i błędach ludzkich, co skłania przedsiębiorstwa do poszukiwania bardziej zaawansowanych rozwiązań.

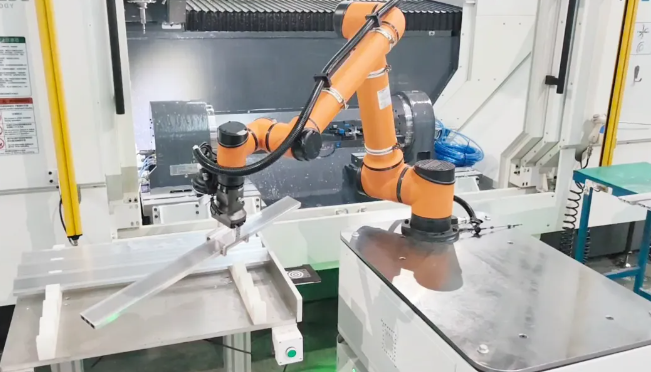

Niedawno firma specjalizująca się w przetwarzaniu arkusza akrylowego z powodzeniem wprowadziła kompozytowe rozwiązanie robota Fuwei Intelligent, w pełni realizując automatyzację i inteligencję procesu ładowania i rozładunku. Ta transformacja nie tylko znacznie poprawia wydajność produkcji, ale także znacznie zwiększa dokładność przetwarzania, przynosząc znaczne korzyści produkcyjne przedsiębiorstwu.

Tło projektu

To przedsiębiorstwo produkuje głównie i przetwarza różne specyfikacje arkuszy akrylowych, które są szeroko stosowane w reklamach, dekoracji, budownictwie i innych dziedzinach. Wraz z ciągłym wzrostem popytu rynkowego przedsiębiorstwa stoją przed wieloma wyzwaniami, takimi jak przyspieszone tempo produkcji, zwiększone wymagania precyzyjne i trudności w rekrutacji pracowników. Zwłaszcza w procesie obróbki CNC tradycyjna metoda obciążenia i rozładunku ręcznego jest nie tylko nieefektywna, ale także ma błędy ludzkie i zagrożenia bezpieczeństwa, co utrudnia zaspokojenie potrzeb produkcji na dużą skalę.

Rozwiązanie:Aby rozwiązać powyższe wyzwania, firma wprowadziła złożone rozwiązanie robota Fuwei Intelligent. To rozwiązanie opiera się na technologii AMR (Autonomous Mobile Robot), integracji zaawansowanej technologii nawigacji, rozpoznawania, chwytania i komunikacji, zaprojektowanej specjalnie do ładowania CNC i rozładunku arkuszy akrylowych.

Wysoka precyzyjna operacja:Złożony robot przyjmuje zaawansowany system rozpoznawania wizualnego i precyzyjne mechanizm chwytania w celu osiągnięcia precyzyjnego rozpoznawania i chwytania arkuszy akrylowych. Jego dokładność operacyjna może osiągnąć ± 1 mm, zapewniając pozycjonowanie i umieszczenie przed i po przetwarzaniu, unikając błędów spowodowanych czynnikami ludzkimi.

Automatyczne transfer i ładowanie:Robot może automatycznie potwierdzić zakończenie obróbki CNC i przenieść gotowe produkty na wyznaczony obszar. Jednocześnie może również ocenić status przygotowania materiału w czasie rzeczywistym w obszarze żywieniowym, automatycznie przenosić produkty do przetworzenia na bezczynne lub przetworzone urządzenia CNC i osiągnąć bezproblemowe połączenie w procesie produkcyjnym.

Inteligentne unikanie przeszkód i komunikacja:.Robot złożonyMa inteligentną funkcję unikania przeszkód, która może automatycznie zatrzymać lub objawiać podczas napotykania pieszych lub przeszkód, zapewniając bezpieczeństwo produkcyjne. Ponadto może bezpośrednio komunikować się ze sprzętem CNC w celu uzyskania automatycznego otwarcia i zamknięcia drzwi magazynowych podczas ładowania i rozładunku, poprawiając wydajność produkcji.

Dostosowanie statusu produkcji w czasie rzeczywistym:Zgodnie z planem centrum produkcyjnego robot złożony może dostosować status produkcji w czasie rzeczywistym, aby zapewnić płynny i wydajny proces produkcji. Ta funkcja umożliwia przedsiębiorstwom elastyczne dostosowywanie planów produkcyjnych zgodnie z popytem rynkowym, poprawę elastyczności i szybkości reagowania linii produkcyjnych.

Zalety technologiczne :Inteligentny robot kompozytowy Fuwei wyposażony w kamerę 2D może osiągnąć precyzyjne operacje 0,1 mm i aparat 3D 0,2 mm, zapewniając ostateczną precyzję ładowania CNC i rozładunku arkuszy akrylowych; Projekt jego zintegrowanej kontroli płynnie integruje widzenie, nawigację AGV i działanie ramion robotycznych poprzez samozwańczy kontroler, osiągając wydajną współpracę systemu; Wygoda poza pudełkiem, opierając się na programowaniu zerowym kodu, może zakończyć typowe wdrożenie scenariusza w zaledwie 15 minut, znacznie skracając cykl debugowania, zmniejszając koszty konserwacji po sprzedaży i zapewniając solidną gwarancję szybkiej reakcji i wydajnego działania linii produkcyjnej.

Nr 22, Hongyuan Road, Guangzhou, Prowincja Guangdong, Chiny

Copyright © 2024 Guangzhou Fuwei Electronic Technology Co., Ltd. Wszelkie prawa zastrzeżone.

Links | Sitemap | RSS | XML | Privacy Policy |