Kod QR

Produkty

Skontaktuj się z nami

Telefon

E-mail

Adres

Nr 22, Hongyuan Road, Guangzhou, Prowincja Guangdong, Chiny

Status i wyzwania branżowe

Wraz z szybkim rozwojem inteligentnej technologii produkcyjnej popyt na zautomatyzowane linie produkcyjne w dziedzinie produkcji stali magnetycznej rośnie z dnia na dzień. Jednak tradycyjne metody obciążenia i rozładunku ręcznego mają wiele problemów pod względem wydajności produkcji, stabilności jakości i bezpieczeństwa:

Punkty bólu branżowego

1. Wysoka zależność od obsługi ręcznej: Tradycyjna praca ręczna prowadzi do niskiej wydajności produkcji i dużych wahań jakości produktu.

2. Zagrożenia dla bezpieczeństwa: Podczas obsługi ręcznej wypadki takie jak szczypanie rąk i uderzenie są podatne na znaczące zagrożenia bezpieczeństwa.

3. Słabe środowisko pracy: Środowisku produkcyjnym stali magnetycznej często towarzyszy hałas, kurz itp., Które stanowi potencjalne zagrożenie dla zdrowia operatorów.

4. Trudność w zaspokojeniu potrzeb produkcyjnych na dużą skalę: Operacje ręczne są trudne do spełnienia nowoczesnych wymagań produkcyjnych na dużą skalę.

Przegląd potrzeb i rozwiązań klientów Zapotrzebowanie klientów

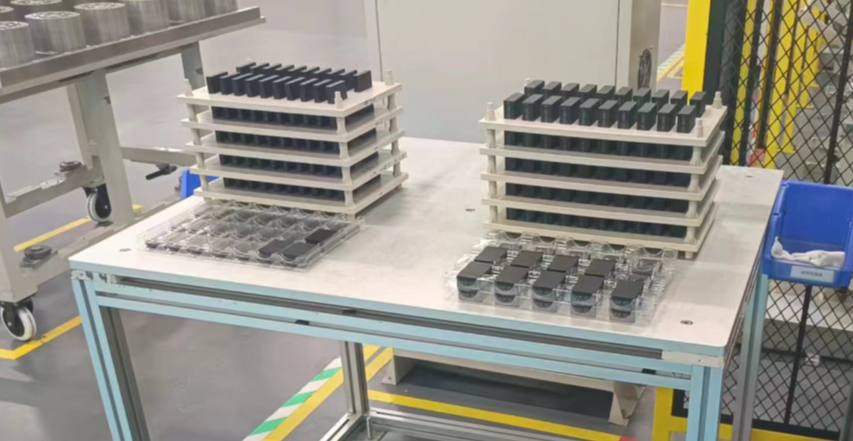

Klient ma nadzieję osiągnąć zautomatyzowane ładowanie i rozładunek stali magnetycznej, poprawić wydajność produkcji i stabilność jakości produktu, wprowadzając inteligentne roboty kompozytowe Fuwei. Szczegółowe wymagania obejmują ukończenie ładowania dwóch stosów produktów w ciągu 80 sekund i zapewnienie dużej pracy.

Rozwiązanie

W odpowiedzi na potrzeby klientów Fuwei Intelligent zaproponował kompletny zestaw rozwiązań ładowania i rozładunku robota złożonego:

1. Popraw wydajność i stabilność robota: Wymień silniki o wysokiej wydajności i sterowniki serwomechanizmu.

2. Zwiększ autonomiczną nawigację i interaktywność: wyposażone w nawigację radarową, paski światła LED i głośniki alarmowe.

3. Dostosowany projekt chwytania: Integracja kamer i czujników w celu osiągnięcia precyzyjnego rozpoznawania i chwytania stali magnetycznej.

4. Zoptymalizuj obszar pracy: Dostosuj układ obszarów ładowania i rozładunku, aby zapewnić wydajne operacje.

Szczegółowe wdrożenie planu renowacji

Złożona transformacja robota

1. Wybierz silniki o wysokiej wydajności i sterowniki serwomechanizmu, aby zapewnić precyzyjny i stabilny ruch.

2. Nawigacja radarowa: osiągnij autonomiczne pozycjonowanie i planowanie ścieżki.

3. Paski światła LED i głośniki alarmowe: Popraw widoczność i interaktywność.

4. Dostosowany projekt chwytania: integracja kamer i czujników w celu osiągnięcia precyzyjnego rozpoznawania i chwytania stali magnetycznej.

Optymalizacja obszaru ładowania

1. Rowek do pozycjonowania projektu: poprowadź stal magnetyczną w wyznaczonej pozycji.

2. Ustaw znak pozycjonowania komputera stacjonarnego: dla wygody rozpoznawania robota i pozycjonowania punktów chwytania.

Renowacja obszaru rozładunku

1. Ustaw znak pozycjonowania urządzenia: Upewnij się, że robot dokładnie umieszcza stal magnetyczną.

2. Zainstaluj elektryczne drzwi panelu sterowania i przesuwane gniazda sterowania elektrycznego * *: Chroń operatorów przed obrażeniami i uzyskaj zautomatyzowane pchanie.

Logika wykonania i optymalizacja procesu

Logika wykonania całego rozwiązania opiera się na projektowaniu procesu zautomatyzowanych linii produkcyjnych, zapewniając ciągłość i wydajność przepływu pracy. Proces jest uruchamiany przez żądanie ładowania, a robot wykonuje operacje pobierania materiałów w oparciu o status obszaru załadunku. Podczas procesu zbierania i umieszczania materiałów dokładne rozpoznawanie i kontrola siły osiąga się za pomocą kamer i czujników zintegrowanych z chwytakiem. Po pomyślnym umieszczeniu magnesu robot potwierdzi, że ładowanie jest zakończone i przejdzie do następnego cyklu.

Zalety planu

Popraw wydajność produkcji: Zautomatyzowane ładowanie i rozładunek znacznie skraca czas pracy.

Zmniejsz koszty pracy: zmniejsz zależność od siły roboczej i ratuj zasoby ludzkie.

Zapewnienie bezpieczeństwa operacyjnego: zmniejszenie ryzyka obrażeń związanych z pracą i zapewnienie bezpieczniejszego środowiska pracy.

Popraw stabilność jakości: Zautomatyzowane procesy zmniejszają błędy ludzkie i zapewniają stabilną jakość produktu.

Nr 22, Hongyuan Road, Guangzhou, Prowincja Guangdong, Chiny

Copyright © 2024 Guangzhou Fuwei Electronic Technology Co., Ltd. Wszelkie prawa zastrzeżone.

Links | Sitemap | RSS | XML | Privacy Policy |