Kod QR

Produkty

Skontaktuj się z nami

Telefon

E-mail

Adres

Nr 22, Hongyuan Road, Guangzhou, Prowincja Guangdong, Chiny

Szybki rozwój inteligentnej technologii nie tylko wprowadza nową żywotność do tradycyjnej produkcji, ale także prowadzi branżę w kierunku bardziej wydajnej i inteligentnej przyszłości. Zwłaszcza wdrożenie programu automatycznego ładowania i rozładunku CNC jest niewątpliwie lśniącą perłą w tej innowacji. Dzięki unikalnym zaletom cicho wprowadza nową erę wydajnej produkcji. Ten transformacyjny przełom technologiczny nie tylko znacznie poprawia poziom automatyzacji linii produkcyjnej, ale także optymalizuje i ulepsza proces produkcji poprzez precyzyjną kontrolę i wydajną współpracę.

Tło projektu

Status procesu

Pracownicy linii produkcyjnych ręcznie montaż produkty na urządzeniach, a następnie przenoszą przenoszenie urządzeń wraz z tabelą pozycjonującą do urządzeń obróbkowych CNC do przetwarzania produktu. Po przetworzeniu sprzętu CNC pracownicy linii produkcyjnej usuną przetworzone produkty ze sprzętu CNC i przeniesie je do strefy umieszczania produktu gotowego.

Szczegóły procesu

Rodzaje produktów: wiele, ale tylko z różnymi rozmiarami tabel umieszczenia. Rozmiar tabeli położenia: 140 * 160, maksymalny rozmiar obrabia 450 * 450 Waga produktu: 18 kg

Zero Point Pozycjonowanie, ta część jest taka sama dla wszystkich produktów

Blok połączenia pojazdu, wszystkie produkty mają taką samą (pozycję chwytną) platformę do umieszczania produktu, a rozmiar tej części może nie być taki sam dla różnych produktów.

Dokładność wymagań dokowania: ± 1,5 mm. Czas przetwarzania każdego sprzętu CNC wynosi około 4-6 godzin

Cele programowe

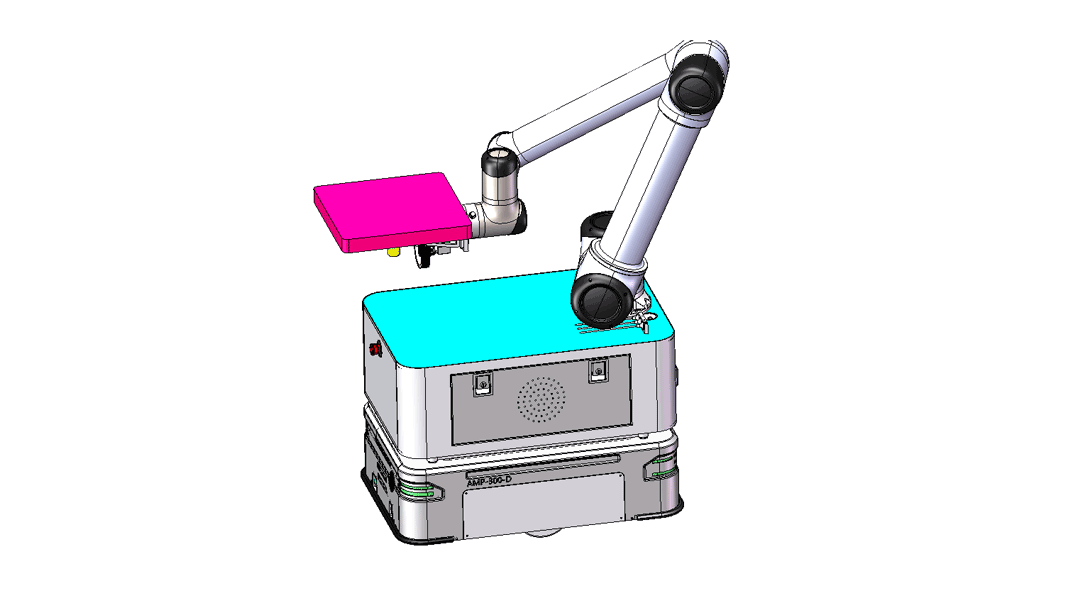

Robot złożony automatycznie uzupełnia część „obsługi produktu” procesu produkcyjnego zgodnie z instrukcjami centrum produkcyjnego. 1. Robot złożony AMR może dostosować status produkcji w czasie rzeczywistym zgodnie z planem centrum produkcyjnego. 2. Zdaje sobie sprawę z automatycznego potwierdzenia ukończenia obróbki CNC przez robota kompozytowego AMR i automatyczne przeniesienie gotowych produktów do obszaru umieszczenia produktu gotowego. 3. Określa stan przygotowania materiału obszaru załadunku i automatycznie przenosi produkty do przetworzenia na sprzęt na biegu jałowym lub przetworzonym CNC.

Podstawowe zalety

1. Robot kompozytowy AMR osiąga błąd chwytania i błąd umieszczania <± 1,5 mm2

2. Robot złożony AMR osiąga automatyczne plastyczność podczas napotkania pojazdów i zatrzymuje się automatycznie w obecności pieszych lub przeszkód; 3. Robot kompozytowy AMR jest zintegrowany ze sprzętem CNC i może kontrolować automatyczne otwarcie i zamykanie drzwi magazynowych podczas ładowania i rozładunku;

3. Wskaźnik powodzenia kompleksowego umieszczenia AMR dla robotów złożonych wynosi ponad 99%;

Rozwiązanie

Ogólny układ: 1. Skonfiguruj dwa roboty kompozytowe AMR do ładowania i rozładunku zgodnie z układem na miejscu;

2. Całkowite działanie trajektorii poprzez sygnały interakcji ludzkiej i sygnały interakcji między centrami obróbki CNC a robotami kompozytowymi AMR; 3. CAR AGV jest wyposażony w dedykowaną automatyczną stację ładowania, która ma działać stale przez 7,5 godziny przy pełnym obciążeniu. Można go ustawić na poziom baterii mniejszy niż 20% w przypadku wczesnego ładowania;

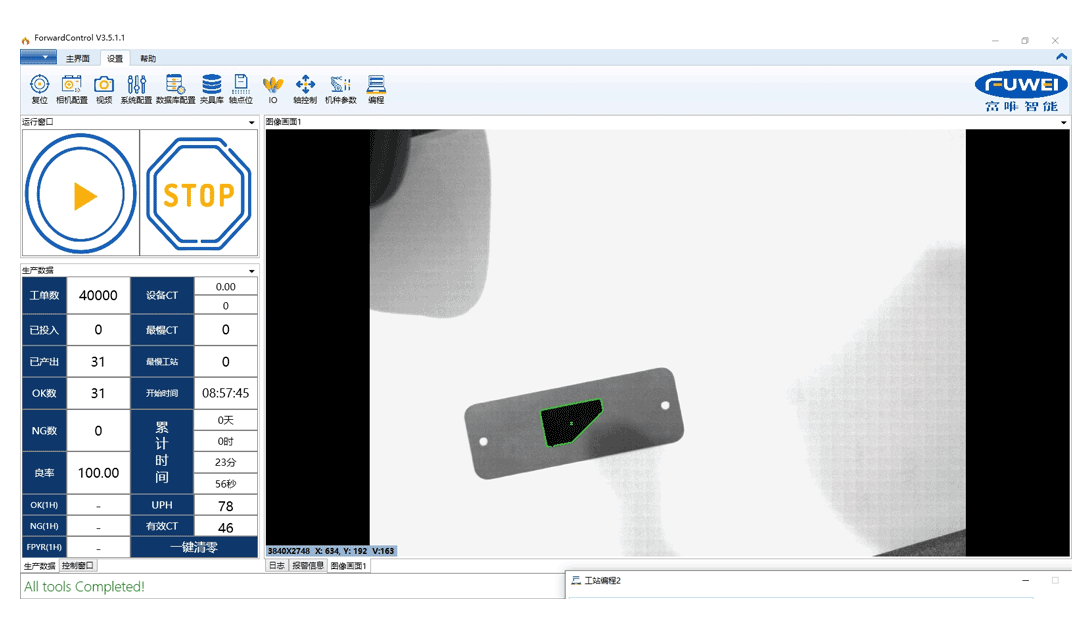

ForwardVision, oprogramowanie do rozpoznawania wizualnego opracowane przez Fuwei, może osiągnąć bardzo precyzyjne rozpoznawanie celów Mark i wyjściowych odpowiednich informacji o pozycji.

Efekt rozpoznawania tego znaku jest tylko dla ilustracji i nie reprezentuje ostatecznego stylu znaku i rozpoznawania

Wprowadzenie funkcji produktu

Metoda ładowania

Automatyczne ładowanie:

System monitoruje poziom baterii AMR w czasie rzeczywistym. Gdy spadnie poniżej określonego progu (który może być ustawiony przez klienta), system automatycznie planuje AMR w celu zlokalizowania pozycji ładowania, rozpoczyna automatyczne ładowanie, potwierdza informacje, rozpoczyna ładowanie, a urządzenie jest w trybie ładowania w trybie gotowości. Jeśli otrzymano zadanie, autonomicznie odłączy się od ładowania i wejdzie do stanu roboczego.

Automatyczne ładowanie jest odpowiednie do 24-godzinnych długoterminowych projektów pracy

Ładowanie ręczne:

System monitoruje żywotność baterii AMR w czasie rzeczywistym. Gdy spadnie poniżej określonego progu (który może być ustawiony przez klienta), system automatycznie planuje AMR, aby jeździć do pozycji ładowania, zapewniając jednocześnie dźwięki i podpowiedzi, aby przypomnieć personelowi, aby obciążyć go w odpowiednim czasie.

Metoda dokowania komunikacji

Złożony robot AMR otrzymuje instrukcje od CNC i przenosi się do biblioteki produktów, aby pobrać produkty ręcznie zmontowane i potwierdzone za pomocą przycisków. Następnie przenosi się do odpowiedniego sprzętu CNC. W tym momencie robot kompozytowy AMR wysyła żądanie otwarcia drzwi do sprzętu CNC, aby poczekać na otwarcie drzwi kabiny i ukończenie wymiany materiałów. Następnie robot kompozytowy AMR wysyła sygnał do sprzętu CNC, aby zamknąć drzwi kabiny i uruchomić sprzęt.

Wprowadzenie sprzętu

System planowania FMS

Wykryj poziom baterii AMR, alarm lub automatycznie naładować, gdy poziom baterii jest niski;

Efektywna optymalizacja przepływu transportu w oparciu o zarządzanie pojazdem AMR, status ruchu i instrukcje zadania transportu

Na podstawie alokacji pojazdów AMR, kontroli ruchu i skoordynowanego unikania, osiągana jest wydajna optymalizacja przepływu transportu;

Zautomatyzowane obsługa i organizację towarów można osiągnąć zgodnie z planowaniem magazynowym, umieszczaniem, przychodzącym i wychodzącym itp.

Można zintegrować z trójwymiarowym systemem zarządzania bibliotekami, aby osiągnąć automatyczne przechowywanie i wyszukiwanie;

Bogate interfejsy, 1 mogą łączyć się z różnymi systemami zarządzania materiałami, IWM zarządzania magazynem i nie tylko. Może połączyć się z różnymi systemami fizycznymi. Jak MES

Sygnał czujnika pola I0

Takie jak sygnał przybycia materiału, różne automatyczne przełączniki drzwi do wyjścia windy, samodzielne wejście itp.

Wprowadzenie funkcji produktu

Metoda ładowania

Automatyczne ładowanie:

System monitoruje poziom baterii AMR w czasie rzeczywistym. Gdy spadnie poniżej określonego progu (który może być ustawiony przez klienta), system automatycznie planuje AMR w celu zlokalizowania pozycji ładowania, rozpoczyna automatyczne ładowanie, potwierdza informacje, rozpoczyna ładowanie, a urządzenie jest w trybie ładowania w trybie gotowości. Jeśli otrzymano zadanie, autonomicznie odłączy się od ładowania i wejdzie do stanu roboczego.

Automatyczne ładowanie jest odpowiednie do 24-godzinnych długoterminowych projektów pracy

Ładowanie ręczne:

System monitoruje żywotność baterii AMR w czasie rzeczywistym. Gdy spadnie poniżej określonego progu (który może być ustawiony przez klienta), system automatycznie planuje AMR, aby jeździć do pozycji ładowania, zapewniając jednocześnie dźwięki i podpowiedzi, aby przypomnieć personelowi, aby obciążyć go w odpowiednim czasie.

Metoda dokowania komunikacji

Złożony robot AMR otrzymuje instrukcje od CNC i przenosi się do biblioteki produktów, aby pobrać produkty ręcznie zmontowane i potwierdzone za pomocą przycisków. Następnie przenosi się do odpowiedniego sprzętu CNC. W tym momencie robot kompozytowy AMR wysyła żądanie otwarcia drzwi do sprzętu CNC, aby poczekać na otwarcie drzwi kabiny i ukończenie wymiany materiałów. Następnie robot kompozytowy AMR wysyła sygnał do sprzętu CNC, aby zamknąć drzwi kabiny i uruchomić sprzęt.

Wprowadzenie sprzętu

System planowania FMS

Wykryj poziom baterii AMR, alarm lub automatycznie naładować, gdy poziom baterii jest niski;

Efektywna optymalizacja przepływu transportu w oparciu o zarządzanie pojazdem AMR, status ruchu i instrukcje zadania transportu

Na podstawie alokacji pojazdów AMR, kontroli ruchu i skoordynowanego unikania, osiągana jest wydajna optymalizacja przepływu transportu;

Zautomatyzowane obsługa i organizację towarów można osiągnąć zgodnie z planowaniem magazynowym, umieszczaniem, przychodzącym i wychodzącym itp.

Można zintegrować z trójwymiarowym systemem zarządzania bibliotekami, aby osiągnąć automatyczne przechowywanie i wyszukiwanie;

Bogate interfejsy, 1 mogą łączyć się z różnymi systemami zarządzania materiałami, IWM zarządzania magazynem i nie tylko. Może połączyć się z różnymi systemami fizycznymi. Jak MES

Sygnał czujnika pola I0

Takie jak sygnał przybycia materiału, różne automatyczne przełączniki drzwi do wyjścia windy, samodzielne wejście itp.

Nr 22, Hongyuan Road, Guangzhou, Prowincja Guangdong, Chiny

Copyright © 2024 Guangzhou Fuwei Electronic Technology Co., Ltd. Wszelkie prawa zastrzeżone.

Links | Sitemap | RSS | XML | Privacy Policy |