Kod QR

Produkty

Skontaktuj się z nami

Telefon

E-mail

Adres

Nr 22, Hongyuan Road, Guangzhou, Prowincja Guangdong, Chiny

Proponujemy rozwiązanie oparte na wytycznych widzenia 3D w celu spełnienia wymagań automatyzacji w procesie szczotkowania oleju, suszenia, ładowania i rozładunku paneli stopowych aluminium. To rozwiązanie osiąga bardzo precyzyjne rozpoznawanie i pozycjonowanie paneli poprzez wprowadzenie zaawansowanej technologii wizji 3D, poprawiając w ten sposób wydajność produkcji i stabilność jakości.

Przegląd planu

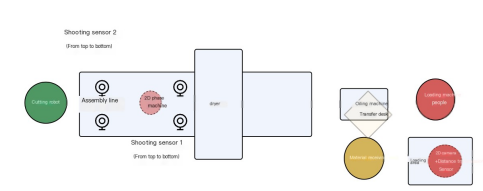

Ten plan osiąga precyzyjną identyfikację i pozycjonowanie paneli stopowych aluminium poprzez konfigurowanie systemów wizji 3D odpowiednio w obszarach ładowania i rozładunku. Obszar karmienia przyjmuje metodę zasysania, aby upewnić się, że panele płynnie i dokładnie panele dostają się do linii produkcyjnej. Obszar rozładunku jest zautomatyzowany przez roboty do chwytania i umieszczenia płyt. Jednocześnie, aby upewnić się, że proces olejowania nie zetknie się z przodem produktu, zaprojektowaliśmy urządzenie olejujące jako metodę olejki bocznej lub górnej.

Wdrożenie planu

Wdrożenie obszaru ładowania

W obszarze ładowania zainstalowaliśmy system widzenia 3D, który zawiera kamerę o wysokiej rozdzielczości i jednostkę przetwarzania obrazu. Gdy czujnik wykrywa przedmiot obrabiany, kamera natychmiast robi zdjęcie i przesyła dane obrazu do urządzenia przetwarzania obrazu. Jednostka przetwarzania obrazu przetwarza obraz za pomocą algorytmów, wyodrębnia informacje o konturze i pozycji na płycie oraz oblicza wartość Y1 płyty. Następnie, w oparciu o wartość Y1, urządzenie ssące jest kontrolowane, aby dokładnie wyssać płytkę i płynnie zasilać ją do linii produkcyjnej.

Wdrożenie obszaru rozładunku

W obszarze rozładunku wyposażyliśmy również system wizji 3D i robota z precyzyjnymi funkcjami chwytania i umiejscowienia. Gdy czujnik 1 wykryje przedmiot obrabiany, aparat robi zdjęcie i zapewnia wartość Y1 produktu 1; Następnie, gdy czujnik 2 wykryje przedmiot obrabiany, robot dokładnie chwyta produkt 1 w oparciu o wartość Y1 i umieszcza go w wyznaczonej pozycji. Podobnie, gdy czujnik ponownie wykryje przedmiot i zapewnia wartość Y2 produktu 2, robot ponownie wykonuje operacje chwytania i umieszczania. W trakcie tego procesu zoptymalizowaliśmy algorytmy i skalibrowaliśmy parametry kamery, aby zapewnić, że dokładność umieszczenia spełnia wymaganie ± 2 mm.

Rozwiązanie:

Podjęliśmy następujące środki w celu rozwiązania trudności w osiągnięciu dokładności umiejscowienia ± 2 mm dla podajnika:

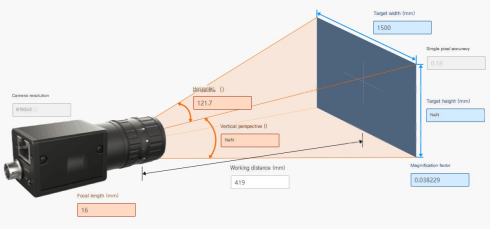

Popraw rozdzielczość aparatu i pole widzenia: Wybierz kamerę o wyższej rozdzielczości, aby zwiększyć precyzję danych obrazu; Jednocześnie dostosuj pole widzenia kamery zgodnie z faktyczną sytuacją linii produkcyjnej, aby zapewnić zasięg całego przepływu pracy.

Optymalizuj algorytmy przetwarzania obrazu: prowadząc dogłębne badania nad charakterystyką i teksturami powierzchniowymi paneli stopu aluminium, zoptymalizuj algorytmy przetwarzania obrazu w celu poprawy dokładności rozpoznawania konturu i obliczania pozycji.

Dokładna kalibracja parametrów robota: Dokładnie kalibruj robota, w tym parametry, takie jak kąty długości i połączenia ramię robotyczne, aby zapewnić wysoką stabilność i dokładność podczas operacji chwytania i umieszczania.

To rozwiązanie osiąga wydajną automatyzację szczotkowania, suszenia, ładowania i rozładunku paneli stopowych aluminium, wprowadzając technologię 3D Vision. Optymalizując algorytmy i dokładnie kalibrując parametry sprzętu, z powodzeniem rozwiązaliśmy problem dokładności umieszczenia podajnika, poprawę wydajności produkcji i stabilności jakości.

Nr 22, Hongyuan Road, Guangzhou, Prowincja Guangdong, Chiny

Copyright © 2024 Guangzhou Fuwei Electronic Technology Co., Ltd. Wszelkie prawa zastrzeżone.

Links | Sitemap | RSS | XML | Privacy Policy |